Требования к свойствам строительных сталей

Основные свойства строительных сталей:

Прочность

Свариваемость

Сопротивление хрупкому разрушению

Сопротивление вязкому разрушению

Технико-экономическая эффективность

Свариваемость

Традиционный способ повышения прочности стали состоит в увеличении содержания углерода и легирующих элементов. Установлено, однако, что при этом возрастает опасность появления в околошовной зоне закалочных микроструктур, хрупких холодных трещин и трещин задержанного хрупкого разрушения. Действие углерода в этом отношении особенно отрицательно. Влияние легирующих элементов и примеси выражают количественно сравнением с влиянием углерода. Предложено несколько десятков формул углеродного эквивалента Сэ. Наиболее признанными из них являются следующие четыре, в которых Сэ выражают содержанием углерода и соответствующих легирующих элементов, % по массе:

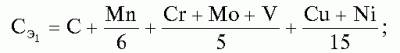

1) формула Международного института сварки (МИС)

2) формула стандарта WES 135 японского общества сварщиков

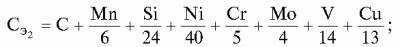

3) формула Ито и Бессио

ее авторы полагают, что формула справедлива в диапазоне содержаний 0,07-0,22 % С, 0-0,6 % Si, 0,4-1,4 % Mn, 0-0,5 % Си, 0-1,2 % Ni, 0-1,2 % Cr, 0-0,7 % Мо, 0-0,12 % V, 0-0,005 % В;

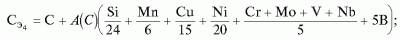

4) формула Юриоки, Оситы и Тамехиро

где сомножитель А(С), отражающий влияние повышения содержания углерода на усиление совместного действия легирующих элементов, имеет величину А(С) = -0,75 + 0,25 th[20(C- 0,12)].

Полагают, что при расчете по формулам (1), (2) и (4) при Сэ<0,35 сварка стали не вызывает затруднений, при 0,35<С<0,6 требуются возрастающие технологические меры предосторожности, при Сэ > 0,6 вероятность появления трещин без осуществления специальных мер опасно увеличивается. При расчете по формуле (3) этим ситуациям соответствуют меньшие значения Сэ.

Кроме того, образование закалочных микроструктур и связанных с ними трещин зависит от скорости охлаждения металла шва и околошовной зоны, на которую влияют тепловые параметры сварки (тепловложение, начальная температура) и конструктивные особенности соединения (форма, толщина). При сварке стали с одним и тем же углеродным эквивалентом с возрастанием скорости охлаждения вероятность образования закалочных микроструктур увеличивается, что находит отражение в монотонном росте максимальной твердости в околошовной зоне. Поэтому ограничение максимальной твердости некоторой критической величиной может служить хорошим критерием для выбора стали и условий ее применения. Так в японских стандартах на сталь для сварных конструкций, помимо ограничений по углеродному эквиваленту, с 70-х годов введено ограничение по максимальной твердости в околошовной зоне: не свыше 350 HV.

Следует также иметь в виду, что в прокате каждой промышленной марки стали содержание элементов может изменяться в определенном (часто весьма широком) интервале марочных составов. В соответствии с этим и углеродный эквивалент стали каждой марки также может варьироваться в весьма широких пределах. Это наглядно иллюстрирует табл.1, содержащая подсчеты Сэ для марочных составов сталей, применяемых в сварных конструкциях. В ней приведены средние значения и пределы изменения Сэ для ряда отечественных строительных сталей. Они рассчитаны по четырем формулам с учетом вариации содержания элементов в пределах марочных составов (включая допускаемые отклонения в готовом прокате).

Формулы (1) и (2) дают близкие значения Сэ; по формуле (3) значения Сэ существенно ниже; по формуле (4) значения Сэ в большинстве случаев занимают промежуточное положение.

Таблица 1. Значения углеродного эквивалента, рассчитанные для разных строительных сталей по формулам (1)—(4)

|

Сталь марки

|

Углеродный эквивалент*, % по массе

|

|||

|

Сэ1

|

Сэ2

|

Сэ3

|

Сэ4

|

|

| ВСтЗсп |

0,18 - 0,45 0,31 |

0,19 - 0,47 0,33 |

0,14 - 0,3 0,22 |

0,17 - 0,38 0,28 |

| 09Г2 |

0,29 - 0,57 0,43 |

0,29 - 0,6 0,45 |

0,14 - 0,29 0,22 |

0,19 - 0,52 0,33 |

| 09Г2С |

0,27 - 0,56 0,42 |

0,29 - 0,6 0,45 |

0,14 - 0,3 0,22 |

0,19-0,51 0,33 |

| 15ХСНД |

0,29 - 0,6 0,44 |

0,29 - 0,62 0,46 |

0,17-0,35 0,26 |

0,23 - 0,61 0,42 |

| 10ХСНД |

0,3 - 0,6 0,45 |

0,32 - 0,62 0,47 |

0,17 - 0,32 0,24 |

0,21-0,54 0,35 |

| 14Г2АФ |

0,3 - 0,63 0,46 |

0,3 - 0,66 0,47 |

0,17 - 0,37 0,27 |

0,23 - 0,66 0,45 |

| 16Г2АФ |

0,33 - 0,69 0,51 |

0,33 - 0,69 0,51 |

0,19 - 0,39 0,29 |

0,29 - 0,7 0,51 |

| 12Г2СМФ |

0,31-0,65 0,48 |

0,32 - 0,69 0,50 |

0,16 - 0,34 0,25 |

0,21-0,62 0,38 |

| 12ГН2МФАЮ |

0,36 - 0,72 0,54 |

0,31-0,69 0,50 |

0,16 - 0,34 0,25 |

0,22 - 0,63 0,39 |

* Над чертой— минимальное и максимальное значение, под чертой— среднее.

Для большинства сталей минимальные и средние значения Сэ по табл. 1 соответствуют удовлетворительной свариваемости. Однако для верхних пределов марочных составов значения Сэ опасно увеличены. Это обусловлено существующими в металлургической практике весьма широкими допусками на марочный состав. Между тем за рубежом часто предлагаются стали такого же уровня прочности с жестко ограниченным углеродным эквивалентом, например, не более 0,40 %. Важно также знать фактическое распределение Сэ для каждой марки стали. Однако данные об этом, как правило, отсутствуют.

Помимо вероятности образования в околошовной зоне холодных трещин и трещин задержанного хрупкого разрушения от качества строительной стали зависят также вероятность образования при сварке горячих (кристаллизационных) трещин в металле шва и ламелярных (слоистых) трещин в окружающем шов металле. На образование кристаллизационных трещин во многом влияет состав основного металла и его количество, переходящее в металл шва. Считают, что кристаллизационные трещины в угловых швах при сварке под флюсом могут образовываться, если содержание элементов в металле шва превосходит следующие пределы: углерода - 0,14 %, кремния - 0,25 %, серы - 0,045 %, фосфора 0,05 %. Для проката с ликвационной неоднородностью как, например, из кипящей стали, появление кристаллизационных трещин наиболее вероятно.

В образовании слоистых трещин главную роль играет загрязненность основного металла вытянутыми и строчечными неметаллическими включениями. Наибольшее значение имеют сернистые включения. Оказывают влияние также химический состав стали и содержание в металле шва водорода. Более подробно о слоистых трещинах см. в п.1.8.

Проблема свариваемости включает в себя также склонность стали к локальному ухудшению под влиянием сварки основных эксплуатационных характеристик. Это, в первую очередь, снижение хладостойкости, обусловленное образованием грубой неоднородной микроструктуры, динамическим деформационным старением, твердением вследствие выделения дисперсных карбонитридных частиц. Оно выражается в смещении температуры хрупкости в сторону положительных температур.

При сварке термически или термомеханически упрочненной стали возможно локальное разупрочнение. Оно обусловлено совместно протекающими отпуском и фазовой перекристаллизацией. Локальное разупрочнение выявляется измерением твердости и обычно находится в пределах 10-30 % твердости исходного основного металла.

Предложено много способов экспериментальной оценки свариваемости, включая механизированные способы испытаний в условиях имитированных термодеформационных циклов сварки. Однако их применение необходимо только при разработке новых сталей или при использовании существующей стали в той области, в которой она ранее не применялась. Для проката традиционных свариваемых сталей при их обычном использовании достаточной гарантией свариваемости является соответствие химического состава и механических свойств нормам технических условий и стандартов.

Источник: Металлические конструкции. В 3т. Т.1. Общая часть. (Справочник проектировщика) / Под общ. ред. заслуж. строителя РФ, лауреата госуд. премии СССР В.В.Кузнецова (ЦНИИпроектстальконструкция им. Н.П.Мельникова) — М.: изд-во АСВ, 1998.— 576 стр. с илл.